Pompe

à membrane pour satellites

Micro-pompe à hydrazine

pour micro et mini satellites – CNES

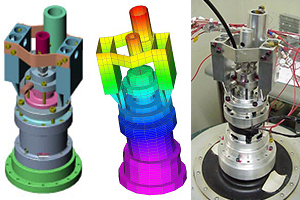

Une étude d’optimisation globale d’un sous-système de propulsion à hydrazine pour micro et mini satellites a été menée par CSTM, pour le compte du CNES. Cette étude a montré l’absence de pompe compacte répondant aux spécifications. Dans ce contexte, CSTM a assuré la maîtrise d’œuvre du développement d’une micro-pompe en organisant un groupe de travail pluridisciplinaire composé de :

- CSTM

- DHF CONSEIL

- ECOLE NAVALE

- ENSAM

- GLCS

- SUPELEC / EEI

- UNIVERSITÉ DE LYON

| Débit : | 2 à 5 cm3/s |

| P d’admission minimale : | 2 bar |

| P refoulement nominal : | 22 bar |

| P refoulement maxi : | 100 bar |

| Rendement hydraulique : | 80 à 90% |

| Rendement global : | 38 % |

| Consommation électrique : | 15 W à 20 W |

| Interface électrique : | tension non régulée 22 à 37 V |

| Masse modèle de vol : | 1,6 kg |

| Encombrement : | diamètre 90 mm, longueur 180 mm |

| Durée de vie : | 24 heures (objectif satellite) plusieurs centaines d’heures en essais de développement. |

La micro-pompe est une pompe à membrane destinée à augmenter les performances des sous-systèmes propulsifs des petits satellites en optimisant l’utilisation du réservoir et en fournissant une pression d’alimentation constante au niveau des propulseurs. Les pressions d’admission dans la configuration actuelle varient de 22 à 2 bar et permettent, par rapport à un système d’alimentation par pressurisation “blow-down”, d’étendre la durée de vie en conservant un volume identique de réservoir, ou de diminuer le volume du réservoir en conservant la même durée de vie.

Un brevet conjoint CNES-CSTM est déposé.

D’autres applications industrielles sont envisageables avec le même concept fiable et compact : pompe embarquée sur véhicule, pompe de dosage de précision.

Actionneur électromagnétique

haute fréquence

Dans le cadre du développement de la pompe, un actionneur a été développé spécialement pour une utilisation à haute fréquence, c’est-à-dire de 0 à 500 Hz selon la force et la course à produire. Une optimisation a été réalisée en prenant en compte simultanément les fonctions électromagnétiques et les fonctions mécaniques (précision du guidage en translation, absence de frottement, tenue aux vibrations), ce qui permet une grande compacité et un excellent rendement. Un convertisseur de tension DC/DC et une commande électronique ont été développés spécifiquement pour cet actionneur en minimisant le nombre et la taille des composants. Pour permettre la régulation de la course à haute fréquence en diminuant au maximum l’entrefer mais en évitant le contact en fin de course, une commande de course autopilotée a été validée expérimentalement et brevetée. Ensuite une commande non linéaire de position précise a été développée dans le cadre de la réalisation d‘un détendeur électronique.

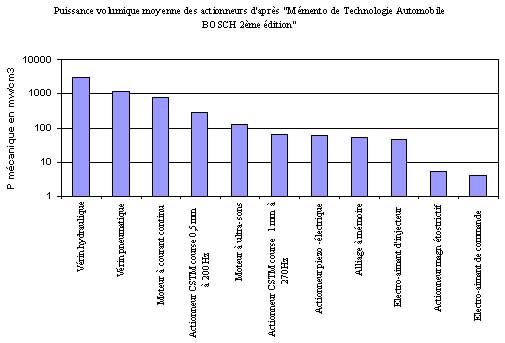

Comparaison des performances

Par rapport aux autres technologies

Cet actionneur est intéressant pour des applications embarquées où

- La compacité, le bon rendement, la masse et la fiabilité sont des critères importants

- Une bonne précision mécanique du guidage en translation est nécessaire

Il peut être utilisé pour des applications statiques ou dynamiques pour produire des mouvements sinusoïdaux à cadence élevée.

- Course maxi : 1.3 mm (envisageable jusqu’à une limite de l’ordre de 5 à 10 mm, mais ceci nécessite une étape de modélisation et de validation expérimentale)

- Force maxi : jusqu’à 450 N en fonction de la course (une extrapolation en force est possible et peut être correctement prévue par modélisation)

- Rendement 90%

- Puissance mécanique délivrée, exemple à 250 Hz avec une course de 1 mm : 14 W

- Interface électrique : tension non régulée 22 à 37 V

- Masse : 0,9 Kg

- Encombrement : diamètre de 90 mm, longueur 84 mm

- Durée de vie : la limitation est liée à la fatigue des lames flexibles de guidage. Le dimensionnement est réalisé en dessous de la limite en fatigue du matériau : plusieurs centaines d’heures d’essais à ce jour sans défaillance